在光学加工的世界,每一纳米都决定着成像的清晰与否。

近日,我院樊成教授团队与苏州博理新材料科技有限公司展开深度合作,将企业探索3D打印应用的需求转化为科研切入点,协同攻关成功开发出基于TPMS(三周期极小曲面)结构的3D打印弹性体抛光头,将K9玻璃初始粗糙度从2±0.05μm降至5.531nm,实现“纳米级”光滑突破。该研究成果已发表于制造领域国际权威期刊《Journal of Manufacturing Processes》。

成果介绍

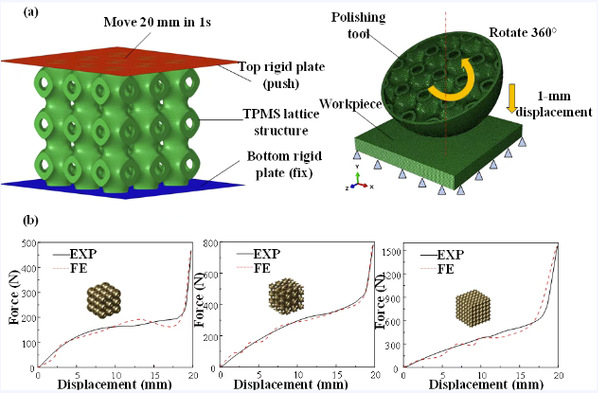

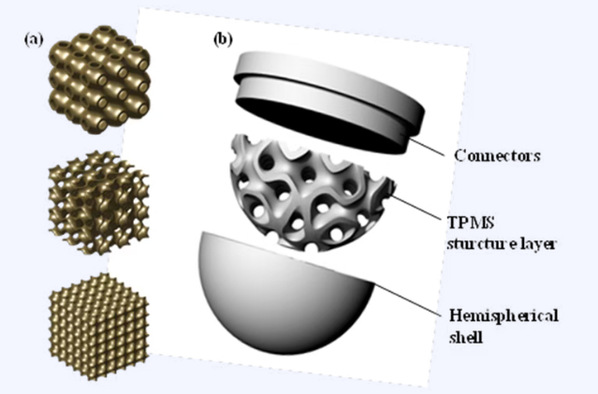

“深入企业实际场景,着眼于拓展3D打印在超精密光学制造中的应用可能。”项目合作之初,樊成教授团队便深入企业生产一线,聚焦超精密光学表面制造的实际痛点:传统刚性抛光工具易对玻璃表面造成损伤,柔性技术又存在效率不足的问题,而均质抛光头难以精准调控接触力,这些矛盾一直制约着加工精度与效率的协同提升。针对以上问题,研究团队探索3D打印在抛光工具中的应用潜力,创新提出基于三周期极小曲面(TPMS)结构的3D打印可变刚度抛光工具方案。

通过3D打印技术实现结构类型与相对密度的灵活调控,团队为企业量身打造了确定性抛光创新解决方案。该方案不仅展示了3D打印在高精度光学加工领域中的独特优势,更具备较强的实用性与可扩展性——未来有望在光学元件、精密模具等超精密加工场景中广泛应用,帮助企业进一步提升光学材料抛光效率,为产业升级提供技术支撑。

《Journal of Manufacturing Processes》 是制造工程与技术领域最具影响力的国际顶级期刊之一,其主要宗旨是及时报道制造过程领域在基础研究、技术创新及工程应用方面的重大前沿进展。作为制造工程领域的权威刊物,该期刊在国际学术界享有崇高声誉。此次论文发表,正是“校企协同、共探新域”合作模式的生动实践。项目起始于2023年学院与博理科技合作共建研究院,双方以实际需求为纽带,让科研成果真正扎根产业土壤。

此次论文发表,不仅彰显了我院在高端制造领域的科研实力,更体现了校企协同创新从“技术共研”到“应用共创”的显著成效。学院将继续深化与行业领先企业的战略合作,持续推动“技术探索科研化、创新成果产业化”,让更多源于生产一线的课题结出创新硕果,为区域制造业高质量发展注入持续动能。

论文链接:https://doi.org/10.1016/j.jmapro.2025.09.046